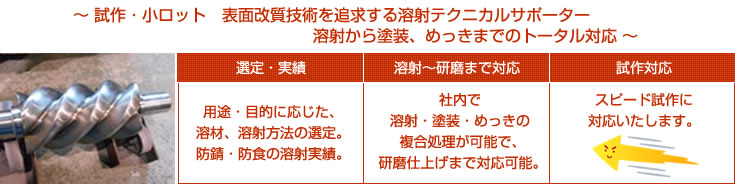

溶射皮膜 用途・目的

溶射.comでは、溶射皮膜の用途・目的である、耐磨耗・肉盛・硬度アップ、防食・耐腐食・耐候性耐薬品、耐熱・断熱・遮熱、電気特性を持たせる、赤外線、コストダウン、再生補修・形状寸法復元などに対応しております。

溶射.comでは、「摩耗を防ぎたい」「摩耗してかなりすり減っている」場合に溶射をおすすめします。磨耗にあった溶射材の選定とお客様のコストメリットが最大限に引き出せる様ご提案させていただいております。 すり減った箇所に肉盛りをして、耐摩耗性を高めることも可能です。 |

|||

産業機械部品などの設備を稼動させる際、金属部品同士の擦れによる摩擦や衝撃による欠損により減肉や欠損はつきものです。そのような場合に有効な手段の一つが、溶射による肉盛補修です。溶射は溶接と異なり、セラミックスやサーメット(金属とセラミックスを混合した複合材料)を皮膜の形成に使用できるほか、母材についても材質を選ばないため、さまざまな用途で利用することができます。 |

|||

腐食とは、材料が気体・液体など接触することで、化学反応が起こり、表面から変質・溶解していく現象のことです。摩耗とともに材料損失の大きな要因となります。腐食対策として、溶射が大きな役割を果たしています。 |

|||

耐薬品性とは、金属材料などがさまざまな薬品環境に晒された時、化学反応で質量が 減耗したり、変化する現象のことです。その為、化学機器装置などに 耐薬品に対する環境遮断を目的とした 溶射が施されます。 |

|||

耐熱部品には、設備等の高効率化などのため、今まで以上に高い耐熱性能が求められる。また、メンテナンスコスト低減や性能向上を図るため、耐熱・耐高温酸化性に優れた溶射皮膜求められる分野がある。金属面温度上昇を防ぐ断熱など。 |

|||

溶射は、基材・母材に電気特性を付与することが出来ます。導電性が低い基材に導電性の高い皮膜を形成して電気伝導性を高めます。 |

|||

溶射は、基材・母材に電気特性を付与することが出来ます。導電性が良い基材に導電性の無い皮膜を形成して絶縁させることです。 |

|||

耐衝撃皮膜は、繰り返し物体が衝突したり、力が加わる箇所に有効な皮膜です。耐衝撃皮膜を表面に施工することで、基材の強度を増すことができ、基材が破壊されることを防ぎます。 |

|||

溶射による、各種コストダウンを行うことが可能です。溶射.comでは、溶射によるコストダウンのお手伝いをしております。 |

|||